风洞试验是空气动力学研究的重要基础手段之一,也是飞行器气动布局设计和性能优化不可或缺的环节。在风洞试验中,对飞行器模型表面压力分布的精确测量,能够为数值仿真验证、气动参数获取以及工程应用提供直接、有效的数据支撑。目前,国内外常用的风洞压力分布测量方法主要有两种:模型表面布设测压孔法和压敏漆测压法。二者各有优势与局限,往往在实践中形成互补关系。

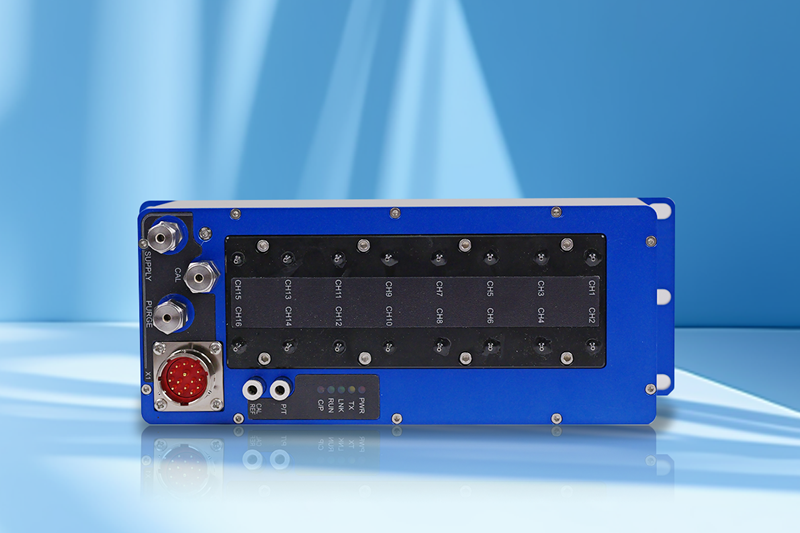

其中,模型表面布设测压孔法作为历史最为悠久、技术最为成熟的传统方法,至今仍是风洞压力测量中的主流手段。其基本原理是在模型表面开设大量测压孔,并通过预埋在模型内部的复杂引压管路网络,将表面气流作用下的静压信号引导至压力测量设备中。在测压孔法中,压力信号的采集和转换,主要依赖于电子压力扫描阀。压力扫描阀是一种集成化的高精度多通道压力测量设备,内部通常配置了多个高性能压力传感器和电子切换电路,能够在毫秒级完成多个通道的快速切换与采集。通过这种方式,扫描阀可以高效地将来自上百个测压孔的压力信号转化为可处理的电信号,并以数字化形式输出至数据采集与处理系统,实现对大规模压力分布的实时监测。

与传统的单点压力计相比,压力扫描阀具有明显优势:

首先,它大大简化了风洞试验中压力信号采集的复杂性。过去需要使用大量独立的压力计逐一测量,而扫描阀可以实现多点集中测量,显著提高数据采集效率。

其次,压力扫描阀具备较高的测量精度和稳定性。以目前国际先进水平来看,高端压力扫描阀的满量程精度可达±0.05%FS,结合温度补偿和数字信号处理技术,可以有效抑制温漂与噪声影响。

再次,压力扫描阀通常具备自动校准和零点修正功能,可以确保长期测试中的数据一致性和可靠性。这对于风洞实验中长时间、多状态的压力测量尤为关键。

模型表面布设测压孔法最大的优势在于其测量原理直接、数据准确性高、可追溯性强。在严格的校准与溯源体系保障下,测量不确定度能够被有效控制。为保证实验数据的可靠性,所有通过压力扫描阀采集的测量数据,都必须溯源到国家计量标准,并通过校准程序明确数据误差范围。这一体系不仅提升了试验结果的可信度,还为后续的数值模拟验证和工程应用奠定了坚实基础。

当然,该方法也存在一定局限性。例如,模型内部需要布设大量复杂的引压管路,对模型制造工艺提出了极高要求;在高速或高雷诺数试验条件下,引压管的动态响应可能带来一定误差;同时,随着测压孔数量增加,数据采集系统的通道容量与实时性也受到考验。尽管如此,凭借其技术成熟度和可靠性,布设测压孔法依然是航空航天风洞试验中获取表面压力分布的首选方法。

近年来,随着国产电子压力扫描阀技术的快速发展,这一方法的应用范围和效率得到了进一步提升。例如,温特纳科技研发的智能压力扫描阀在测量精度、信号处理速度和环境适应性方面均达到国际先进水平,既能满足高精度压力测量需求,又具备自动校准、吹扫等功能,为大规模风洞试验提供了更加稳定可靠的数据采集能力。同时,结合现代的数据处理方法和试验系统集成技术,模型表面布设测压孔法的整体效率和可操作性正不断提升。