今天和大家分享一篇中电科特种飞机系统工程有限公司的张振华等人撰写的《某大型无人机空速管安装结构设计及优化》文章,在某大型无人机改型研制项目中,需要在现有机体结构上加装一款新空速管。经前期论证,认为机头结构简单刚度较大、设备安装空间大且方便检修 维护,可将空速管安装在机头前端。并且距离机头前端越远,则被测处的空气受机体的扰动影响就越小,探测到的静压就越接近真实大气静压。

2 空速管安装要求

空速管总长约800mm,管外径最大为φ40,安装段管径为φ36,安装界面到偏航风标后缘约为80mm,整体重量为1.9kg,安装要求如下。

(1)沿飞机航向通过8处M5螺孔进行安装,其轴线与飞机纵轴平行并位于左右对称面内。偏航风标零位在左右对称面内或平行,角度安装误差应≤0.5°;

(2)偏航风标后缘距离机头前端点的纵向距离应≥400mm;

(3)空速管的安装结构应≤3kg,且在法向3g过载时安装界面处的最大变形量应≤2.0mm。

3 初步设计

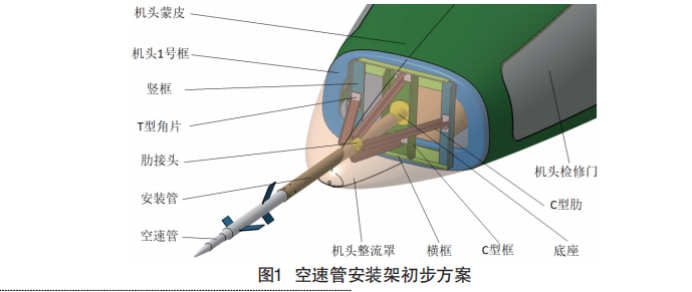

该无人机翼展约12m,最大起飞重量约为1.8t,采用双发正常式布局,全复合材料机体。机头段主要由蒙皮、1号框、头部整流罩、检修门等结构组成。 头部整流罩可快速拆装,通过快拆螺钉与1号框弯边连接。1号框整体刚度较大,其腹板上设有若干托板螺母安装孔,可安装雷达等机载设备,因此空速管的安装结构可设计安装在1号框的腹板上。

要保证空速管的纵向安装距离,则需要足够长的安装管突出机头整流罩。将安装管等效为悬臂梁结构,法向过载时其根部弯矩最大,应设计斜撑结构以减小悬臂长度,

进而控制空速管安装界面处的最大变形量。经初步设计,安装架的安装效果如图1所示。

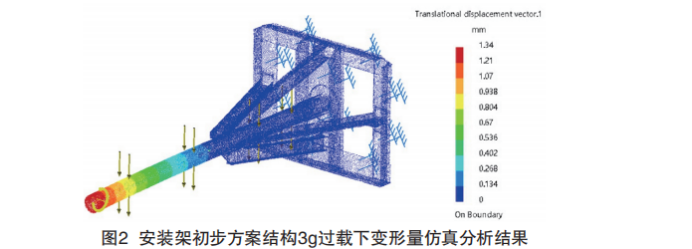

安装架的框和肋选用L型和C型6061-T6型材,接头 和底座选用6061-T6棒材,安装管选用6061-T6管材。所有零部件加工完成后主要铆接和焊接完成装配。经过工程力学初步计算,安装管规格确认为外径φ42mm内径φ36mm。经CATIA建模并进行静力分析,得到的法向3g过载下最大应力(悬臂根部处)约为31MPa,远小于该材料的屈服强度241MPa[2];最大变形(安装界面处)约为1.34mm,小于2mm的最大变形要求(如图2所示)。

安装架初步结构方案共含16个零件及若干铆钉,装配完成后预计总重约为4.0kg,超出3kg的重量限制。

4 优化设计

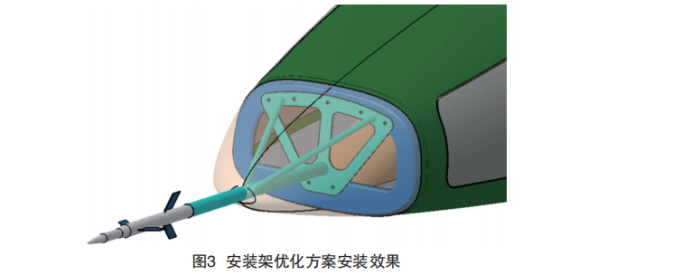

初步方案虽然可以满足空速管的安装和刚度要求,但超出重量限制。分析图3可以发现:安装架的主要变形零件为安装管的悬臂段,斜撑区域结构整体刚度较大,并未明显变形;斜撑区域结构装配相对复杂,重量较大且美观度欠佳;飞机做俯仰机动时左右两侧的C型肋并未有效参与

受载传力,做偏航机动时上下两侧的C型肋同样未有效参与受载传力。

因此,可以对斜撑区域的结构进行简化。经过重新设计,4根C型肋改为2根外径φ20mm内径φ16mm管材且布置在安装管斜上侧,与1号框连接的5根框改为整体铝板铣切而成,装配连接改为全焊接。优化后的安装架的安装效果 如图3所示。

优化后的安装架仅用4个零件焊接而成,斜拉管,底板通过7个M8螺钉与1号框连接,安装架总重量约为1.8kg,小于3kg的重量限制。且由于采用外径较小的管材,支撑点可前移100mm左右,使得悬臂长度减小。斜拉管可同时在俯仰和偏航机动中承受载荷,提高了结构传力效率。经过仿真计算,最大应力约为42MPa,最大变形约为1.29mm(如图4所示),相比优化前刚强度变化不大,但整体重量降低了55%。

飞机结构加改装设计往往不如正向设计过程可以尽量多的兼顾各个要求,而会受到现有结构的影响和制约。 因此在有限的空间和条件下尽可能按传力方式、刚强度需求、优化材料和工艺、精简装配步骤等方式进行结构方案设计,再通过先进的计算机设计手段和分析软件进行相关力学分析和验证即可得到优化结果。

飞行器作为典型的仿生装备,它的大气传感系统如同鸟类的感知系统,是感知外界信息的重要系统。随着大气传感系统的不断发展,传统大气传感系统已经不能满足飞行器的飞行需求,而嵌入式大气传感系统(FADS)以其优异的综合性能,在飞行器上得到了广泛的应用,五孔差压式空速管就是这样一款综合性产品。说到五孔差压式空速管的作用,我们先看一下它的架构,五孔差压式空速管主要包括用来测量各种压力的半球形或圆锥五孔探头、安装在机身的传感器以及连接探头和支撑部分的连接部分。

在测量上,温特纳五孔差压式空速管有自己的高度集成度,这支看似不起眼的空速管设备,可同时提供飞行高度(Hp)、速度(CAS和TAS)、迎角(AOA)、侧滑角(AOS)、静压(P)、动压(Qc)、大气总温(TAT)和静温(OAT)数据等关键参数,这种高度集成的设计不仅节省了安装空间,还减少了多个传感器之间的校准误差。系统内部精心布局的总压孔、静压孔、排水孔和温度传感器等部件协同工作,确保各项数据的准确获取,特别是内置的大气温度传感器,为飞行管理系统提供了重要的环境参考数据。